Os acionamentos industriais são conjuntos de componentes responsáveis por “acionar” as máquinas e dispositivos, são a força por trás da movimentação e conectam o comando à execução física em um sistema automatizado. Eles controlam e garantem a eficiência das máquinas.

Um acionamento industrial bem projetado é compacto e robusto, capaz de lidar com a velocidade e o torque necessários para diversas aplicações, desde o controle de motores pesados até ajustes finos de operações delicadas.

Os acionamentos industriais tem várias funções como: controlar a velocidade dos equipamentos, automação, integração entre os sistemas. São eles que garantem que tudo funcione de forma conectada e sincronizada.

A capacidade de ajustar a velocidade de operação de um equipamento é fundamental em muitos processos industriais, como linhas de produção que exigem diferentes velocidades para diferentes etapas ou sistemas de transporte de materiais.

Os acionamentos permitem uma regulação fina da velocidade, garantindo que os motores operem dentro das faixas de desempenho desejadas. Isso não só aumenta a eficiência operacional como também pode significar uma vida útil mais longa para o equipamento, além de uma melhor qualidade do produto final.

Os acionamentos são componentes que respondem aos comandos dos sistemas automatizados, eles são responsáveis por funções como: dar início ou parar a ação dos motores, controle da direção e rotação, controle do torque, controle de temperatura, controle de pressão, entre outros.

Em outras palavras, os acionamentos são responsáveis por sincronizar as várias partes de um sistema industrial, por mais complexo que ele seja.

Quando se fala em indústria 4.0, a integração com sistemas inteligentes é algo essencial, frente a isso, os acionamentos modernos vêm equipados com capacidades de comunicação que permitem a troca de informações com sistemas de gestão centralizados e outros dispositivos inteligentes.

Isso significa que os acionamentos não só executam as ações necessárias, mas também fornecem feedback em tempo real sobre o desempenho, condições de trabalho e possíveis falhas do sistema.

Essa integração permite uma tomada de decisão mais informada, otimização contínua dos processos e manutenção preditiva, contribuindo significativamente para a eficiência geral do sistema.

Existem acionamentos elétricos, pneumáticos e hidráulicos, que diferem quanto a sua forma de funcionamento e utilidade. Cada um pode ser empregado em diferentes máquinas e diferentes etapas do processo produtivo.

Os acionamentos elétricos são sistemas que transformam energia elétrica em movimento, seja ele rotativo ou linear, controlam a velocidade, torque e direção das máquinas e equipamentos.

O termo acionamento elétrico refere-se ao ato de ligar e desligar, controlar ou regular o funcionamento de dispositivos como máquinas, motores, resistências, entre outros, através de um sistema de controle.

Estes acionamentos utilizam componentes específicos que garantem o controle seguro e eficiente dos equipamentos:

Suas aplicações típicas englobam desde a automação industrial, robótica, eletrodomésticos, a setores de transporte e outros.

Derivado do grego "pneuma", que significa vento ou sopro, o termo "pneumático" abrange o estudo e aplicação de gases comprimidos para realizar trabalho mecânico.

Os componentes fundamentais dos sistemas pneumáticos incluem cilindros e atuadores que transformam a energia do ar comprimido em movimento mecânico. Os cilindros podem ser de simples ou dupla ação, dependendo se o movimento é gerado por uma ou duas conexões pneumáticas.

Algumas das principais vantagens deste tipo de acionamento:

Estes acionamentos convertem energia, geralmente em forma de pressão hidráulica, em trabalho mecânico. Seus componentes principais são: reservatório para armazenar o fluido hidráulico, bomba hidráulica, atuadores, válvulas e filtros.

Os sistemas hidráulicos são essenciais em uma variedade de aplicações, incluindo máquinas injetoras, prensas, robôs industriais, máquinas agrícolas e até em componentes de aeronaves como trens de pouso e simuladores de voo.

Algumas das principais características dos acionamentos hidráulicos:

Os dispositivos de acionamento são elementos que permitem o controle dos sistemas industriais, eles são responsáveis por converter sinais de controle em ações físicas.

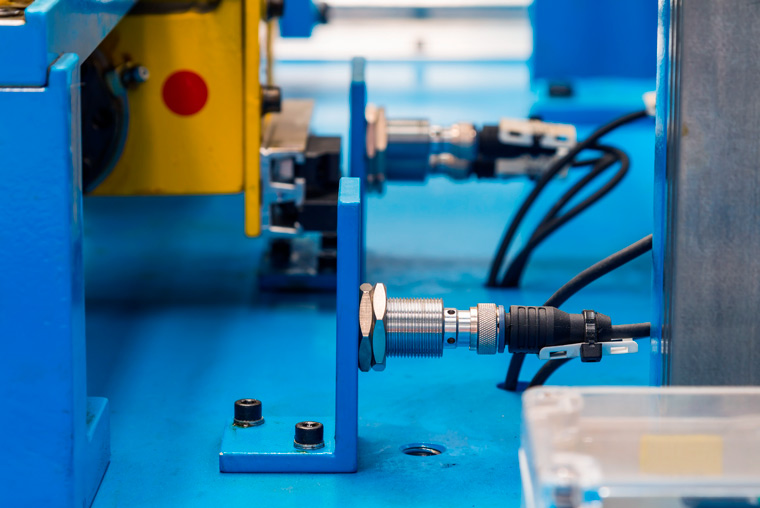

Os quatro principais componentes desses sistemas são sensores, atuadores, controladores e transdutores. Vamos explorar cada um deles, seus papéis e como interagem em um sistema automatizado.

Os sensores são os olhos e ouvidos do processo industrial, responsáveis por capturar dados do ambiente e converter grandezas físicas como temperatura, pressão, volume, posição em sinais elétricos. Eles vêm em diversas formas, cada uma adaptada à medição de diferentes variáveis do processo. Por exemplo, temos sensores mecânicos, resistivos, ópticos e ultrassônicos, cada um com seu princípio de operação e adequado a diferentes aplicações.

Atuadores são os "músculos" do sistema, responsáveis por realizar a ação física necessária para modificar ou controlar um processo. Eles podem amplificar a energia ou converter energia elétrica em mecânica, térmica ou outra forma de energia necessária para a tarefa. Cilindros pneumáticos e hidráulicos, motores elétricos e válvulas são exemplos comuns de atuadores.

Controladores são o "cérebro" do sistema, que recebem informações dos sensores e executam a lógica de controle para operar os atuadores. Eles são programados para responder a diferentes condições de processo e comandar ações apropriadas.

Estes dispositivos se comunicam por meio de redes industriais, usando diferentes protocolos como EthernetIP, Profibus, entre outros, para orquestrar a operação de múltiplos dispositivos e sistemas.

Transdutores são dispositivos que convertem um tipo de energia em outro. No contexto da instrumentação industrial, eles frequentemente se referem aos componentes que transformam o sinal medido pelo sensor (como uma variação de resistência, por exemplo) em um sinal elétrico que possa ser lido e interpretado pelos controladores.

Os acionamentos modernos se tornaram inteligentes e capazes de comunicar dados críticos para sistemas de monitoramento e controle de processos. Isso é chamado de IIoT (Industrial Internet of Things) que é um conceito de Internet das Coisas só que para o ambiente industrial. Os dados coletados por sensores embutidos em acionamentos podem ser usados para otimizar operações, realizar manutenção preditiva e aumentar a segurança geral das instalações.

Isso garante não só o funcionamento das máquinas, mas sua precisão, eficácia e capacidade de se ajustar as diferentes demandas dos processos industriais.

Com o avanço da IA, os acionamentos ainda poderão prever falhas e ajustar as operações em tempo real para evitar paradas inesperadas e manutenção desnecessária.

A tendência principal da indústria é a busca pela eficiência energética, que não é somente algo desejável, mas necessário. Assim, a crescente pressão para reduzir o consumo de energia e os custos operacionais está impulsionando a demanda por acionamentos de alta eficiência. Novas regulamentações e a conscientização sobre as mudanças climáticas estimulam as empresas a investirem em tecnologias que oferecem maior eficiência energética.

A customização é outro ponto relevante no mercado de acionamentos, permitindo que os sistemas sejam adaptados às necessidades específicas de cada aplicação. Isso pode incluir variadores de velocidade que se ajustam automaticamente às condições de carga e sistemas que se integram perfeitamente com outras tecnologias de automação.

À medida que as tecnologias como IIoT e IA continuam a evoluir, a capacidade dos acionamentos de se comunicar e se adaptar a mudanças em tempo real será uma vantagem competitiva crítica para as indústrias que buscam se destacar em um mercado global cada vez mais dinâmico.