A análise de vibração é uma técnica utilizada para detectar falhas incipientes em máquinas e equipamentos rotativos. Ela permite identificar irregularidades no comportamento vibratório de motores, bombas, redutores, compressores e outros ativos, antes que o problema se torne crítico.

Com essa análise é possível medir e interpretar as oscilações mecânicas de uma máquina durante o seu funcionamento. Essas oscilações ou vibrações são registradas por sensores e analisadas com ferramentas específicas que ajudam a revelar desequilíbrios, desalinhamentos, folgas, falhas em rolamentos e outros problemas.

Na prática, é como um “exame preventivo” das máquinas, que vai buscar entender se elas estão dando algum sinal de que vão falhar. Na indústria, os equipamentos não quebram de uma hora para outra, eles avisam. E um dos sinais mais precisos que indicam que algo não vai bem é a vibração.

Essa técnica é amplamente utilizada em:

Em especial, ela é indispensável em ambientes industriais onde a confiabilidade dos equipamentos está diretamente ligada à produtividade, segurança e rentabilidade.

Porque falhas mecânicas custam caro, e não estamos falando apenas em dinheiro. Elas afetam cronogramas de produção, reduzem a vida útil de ativos, colocam operadores em risco e podem causar interrupções inesperadas de toda a operação. Ao utilizar a análise de vibração de forma estratégica, a empresa:

A vibração é um fenômeno natural em qualquer máquina em movimento, e justamente por isso, ela também se torna uma fonte rica de informações sobre a saúde dos equipamentos.

Vibração é o movimento oscilatório de um objeto em torno de uma posição de equilíbrio. Em aplicações industriais, praticamente toda máquina rotativa (motores, bombas, compressores, redutores de velocidade) apresenta algum nível de vibração durante seu funcionamento normal. Esse padrão vibracional, conhecido como assinatura vibratória, é como uma identidade própria do equipamento. Quando essa assinatura muda, especialmente em frequência ou intensidade, é sinal de que algo não vai bem.

As vibrações mecânicas são resultado de diferentes situações que acabam afetando componentes da máquina, como por exemplo:

Mesmo em máquinas novas e bem ajustadas, é impossível eliminar totalmente a vibração. Isso porque pequenas tolerâncias de fabricação e forças oscilantes inerentes ao funcionamento geram oscilações naturais. O importante é que essas vibrações estejam dentro de limites aceitáveis.

A vibração excessiva em máquinas e estruturas pode causar desgaste prematuro, falhas inesperadas, aumento de custos, perda de eficiência e riscos à segurança dos operadores. Por isso, monitorar e controlar a vibração é essencial para garantir desempenho.

Os principais impactos da vibração excessiva:

Os três parâmetros-chave: frequência, amplitude e fase formam a base de qualquer análise de vibração, pois permitem identificar a origem, a intensidade e o comportamento da oscilação mecânica.

A frequência indica quantas vezes a vibração se repete por segundo, e é medida em Hertz (Hz). Por exemplo, se um eixo gira e provoca 30 oscilações por segundo, dizemos que ele vibra a 30 Hz.

Cada tipo de falha costuma gerar um sinal vibratório em uma frequência específica. Por exemplo: um desequilíbrio geralmente aparece na frequência de rotação do equipamento; defeitos em rolamentos costumam emitir vibrações em frequências mais altas.

A amplitude representa o tamanho do movimento vibratório, ou seja, o quanto a máquina está vibrando. Pode ser medida como:

Quanto maior a amplitude, maior a energia envolvida e maior o risco para a integridade do equipamento.

A fase mostra a diferença de tempo entre dois sinais vibratórios que estão na mesma frequência, mas em locais diferentes da máquina. Essa diferença é medida em graus.

A medição de fase é extremamente útil para análises comparativas. Por exemplo: se dois sensores detectam vibração na mesma frequência, mas um atinge o pico um pouco depois do outro, isso sugere uma diferença de fase, uma pista importante sobre como a vibração se propaga pela estrutura.

A análise de vibração é baseada em dados concretos que permitem a identificação do comportamento dos componentes internos de um equipamento, visando antecipar falhas.

Como é feita uma análise de vibração na prática?

O processo começa com a instalação de sensores de vibração (normalmente acelerômetros) em pontos estratégicos da máquina, como mancais, rolamentos ou caixas de engrenagem. Esses sensores captam as vibrações geradas pelo funcionamento do equipamento e as transformam em sinais elétricos.

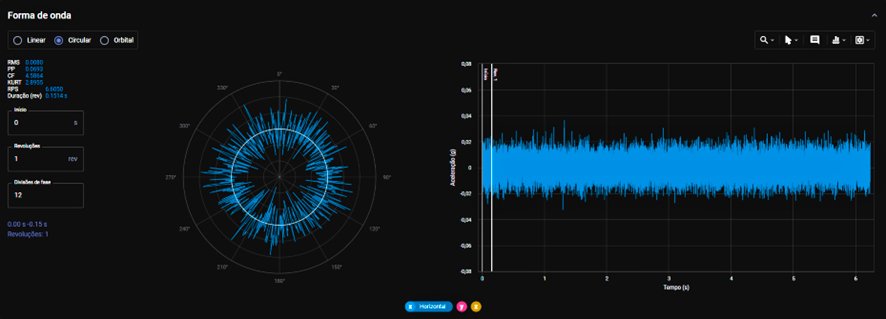

Esses sinais são enviados para um coletor de dados ou para um software especializado, que interpreta as informações com base em parâmetros como frequência, amplitude e fase. Os dados podem ser visualizados em gráficos no tempo ou no espectro de frequência, facilitando a identificação de desvios ou padrões de falha.

Hoje, muitas plataformas contam com inteligência artificial integrada, que reconhece automaticamente assinaturas vibratórias anormais e sugere diagnósticos com base em bancos de dados técnicos.

Por fim, um especialista analisa os resultados, correlaciona os sinais com possíveis causas e gera um diagnóstico preventivo, indicando exatamente onde está o problema antes que ele se torne crítico.

Na Zanini Renk, a análise de vibração é realizada com tecnologia de ponta. Por meio do sistema Field Assist 4.0, implementamos um modelo moderno de monitoramento preditivo de ativos industriais, garantindo diagnósticos mais rápidos, precisos e eficazes.

Esse sistema utiliza sensores industriais sem fio que captam, em tempo real:

Os dados são coletados diretamente dos pontos críticos da máquina e enviados para um software inteligente. Com isso, é possível configurar alarmes personalizados, adaptando o monitoramento às particularidades de cada equipamento e identificando facilmente qualquer desvio fora do padrão ideal.

Esse nível de precisão e conectividade permite à Zanini Renk antecipar falhas com maior confiabilidade, oferecendo soluções sob medida.

Saiba mais sobre o Field Assit 4.0.

O sensor de vibração é a peça-chave. Em geral, utiliza-se o acelerômetro piezoelétrico, que é pequeno, sensível e muito eficiente. Ele transforma o movimento vibratório em sinais elétricos. Em máquinas maiores ou mais críticas, como turbinas e redutores industriais, também são utilizados:

São dispositivos manuais que técnicos usam em rotinas de inspeção periódica. Conectados aos sensores, eles:

Esse tipo de medidor de vibração é ideal para o monitoramento offline, quando o acompanhamento contínuo não é necessário.

Aqui entra a alta tecnologia. Os sensores ficam instalados permanentemente nas máquinas e enviam dados de vibração em tempo real para uma central, muitas vezes via nuvem.

Com esses sistemas é possível:

Esse é o modelo adotado pela Zanini Renk com o Field Assist 4.0, que combina sensores wireless, leitura precisa e integração inteligente com a rotina de manutenção.

São as ferramentas que transformam dados brutos em insights. Os softwares:

Dependendo da aplicação, podem ser usados também:

Quais falhas a análise de vibração pode detectar?

A análise de vibração é uma técnica muito eficiente para antecipar problemas mecânicos invisíveis a olho nu. Veja algumas das principais falhas que podem ser identificadas com esse tipo de análise:

Ocorre quando a massa rotativa de um componente está distribuída de forma irregular, gerando vibrações centrífugas. É comum em rotores, hélices, polias e volantes.

Alinhamento incorreto entre eixos, motores ou acoplamentos. Provoca vibrações harmônicas e aumento de carga sobre os mancais, reduzindo a vida útil dos componentes.

Parafusos soltos, mancais gastos ou componentes com excesso de folga produzem impactos irregulares e ruídos, visíveis como padrões vibratórios instáveis.

Defeitos como desgaste nas pistas, trincas ou esferas danificadas geram vibrações em frequências específicas. A análise permite detectar até estágios iniciais, antes de haver superaquecimento ou ruído perceptível.

Engrenagens com dentes quebrados, desgaste por atrito ou folga excessiva podem ser identificadas pelo padrão de vibração no engrenamento e suas bandas laterais no espectro.

Quando a máquina opera em uma frequência próxima à frequência natural da estrutura, pode ocorrer ressonância, situação perigosa que leva a vibrações amplificadas.

Identificável por pulsos de alta frequência, é causada por bolhas de vapor que colapsam dentro do fluido, gerando microimpactos que danificam o equipamento.

A análise detecta falhas como barras quebradas no rotor, desbalanceamento eletromagnético e excentricidade, com padrões específicos no espectro.

Um eixo danificado provoca padrões de vibração irregulares, geralmente múltiplos da rotação, sinalizando problemas estruturais graves.

Ao incorporar essa prática à rotina de manutenção, as empresas passam a agir com previsibilidade, evitando falhas que podem prejudicar tanto a produtividade quanto a segurança da operação.

As principais vantagens de realizar uma análise de vibração para a indústria:

Como implementar a análise de vibração na prática

Implementar essa técnica é relativamente simples e não exige uma revolução na sua operação, especialmente quando você conta com o suporte certo. O primeiro passo é mapear os ativos críticos da planta, que requerem atenção, definir o tipo de monitorando desejado (periódico ou por monitoramento contínuo) e escolher o parceiro certo para realizar as análises.

Field Assit 4.0: Sistema inteligente de monitoramento com sensores industriais wireless. Mede velocidade, aceleração, espectro de frequência e temperatura em tempo real, com alarmes personalizados e total integração à sua rotina de manutenção.

Análise especializada para turbinas e equipamentos críticos: Nossas equipes de Engenharia e especialistas em vibração atuam na interpretação dos dados, identificando a causa raiz das anomalias com apoio de softwares avançados de elementos finitos.

Plano de ação personalizado: Diagnóstico técnico com recomendações práticas, cronograma de intervenções e suporte para aumentar a vida útil dos ativos e eliminar falhas recorrentes.

Conte com a Zanini Renk para adotar uma cultura de manutenção preditiva baseada em dados, e comece a ter menos emergências, mais confiabilidade e um ambiente operacional mais seguro e competitivo. Fale com nossos especialistas.