Escolher o redutor de velocidade correto é uma das decisões mais estratégicas em um projeto industrial. O redutor é o elo que assegura a eficiência energética, a durabilidade e a segurança de todo o sistema mecânico.

Um dimensionamento incorreto pode gerar sobrecargas, superaquecimento, ruídos e falhas prematuras, comprometendo o desempenho da planta e elevando os custos de manutenção.

Antes de qualquer cálculo, é importante compreender o contexto em que o redutor será utilizado. O processo industrial impõe características diferentes, torque, regime de trabalho, tipo de carga e condições ambientais.

Um sistema de transporte contínuo, por exemplo, exige comportamento diferente de um misturador intermitente ou de um extrusor com variação de carga.

Responder essas perguntas ajuda a determinar o fator de serviço (FS), um coeficiente que ajusta o cálculo para compensar a severidade da operação. Quanto mais exigente for o regime, maior deve ser o fator aplicado.

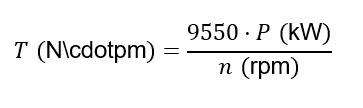

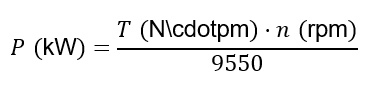

O torque é a grandeza que define o esforço necessário para movimentar a carga. Ele é calculado a partir da potência do motor e da rotação desejada na saída do redutor:

Para potência em kW e rotação em rpm:

Inverso:

Esse é o valor que o redutor deve suportar continuamente sem comprometer a integridade das engrenagens, eixos e rolamentos.

Na prática, ele garante uma margem de segurança para variações de carga, picos momentâneos e condições adversas.

A relação de redução (i) define a diferença entre a velocidade do motor e a rotação final de saída.

Por exemplo: um motor de 1.500 rpm acoplado a um redutor com relação 1:30 resultará em uma rotação de saída de 50 rpm.

Essa escolha precisa equilibrar velocidade, torque e eficiência, considerando o tipo de engrenamento (helicoidal, cônico, planetário, entre outros) e a quantidade de estágios.

Redutores de múltiplos estágios permitem grandes reduções com alta eficiência e menor ruído, ideais para sistemas que operam continuamente e exigem desempenho constante.

Nem todo redutor que suporta o torque nominal está pronto para trabalhar sob carga contínua. Durante o funcionamento, parte da energia mecânica é dissipada em forma de calor e, se o sistema não consegue eliminar esse calor, ocorre o superaquecimento do óleo e a degradação prematura dos componentes internos.

Por isso, é necessário verificar a capacidade térmica (Pth), ou seja, o limite de dissipação do redutor.

Se o calor gerado exceder esse valor, é recomendável incluir sistemas auxiliares de ventilação forçada, trocadores de calor ou lubrificação externa, garantindo operação estável e temperatura controlada.

A posição de montagem horizontal, vertical ou pendular afeta diretamente o fluxo do óleo, a dissipação térmica e as cargas atuantes nos rolamentos.Além disso, o tipo de acoplamento (flange, eixo maciço, eixo oco ou engrenamento direto) precisa ser compatível com o motor e o equipamento acionado.

Um alinhamento inadequado entre motor e redutor pode gerar vibrações, sobrecarga e desgaste precoce. Por isso, a montagem deve seguir rigorosamente as tolerâncias e recomendações de alinhamento indicadas pelo fabricante.

A durabilidade de um redutor está diretamente ligada à qualidade dos materiais empregados. Escolher equipamentos construídos com materiais resistentes e bem construídos faz toda a diferença.

Na RSG Zanini Renk, as engrenagens são fabricadas em aços-liga cementados e retificados com precisão, como o 18CrNiMo7-6, conhecidos por sua elevada resistência à fadiga e estabilidade dimensional.

Os rolamentos são de alto desempenho, dimensionados para longas horas de operação contínua, enquanto os sistemas de vedação e lubrificação são projetados para suportar ambientes severos.

Essa combinação assegura alta eficiência mecânica, baixo ruído e mínima necessidade de manutenção, reduzindo significativamente o custo total de operação.

Antes da decisão final, é importante validar alguns fatores extras:

Esses detalhes auxiliam para que o redutor seja não apenas adequado em teoria, mas durável em operação real. É esse processo que diferencia um dimensionamento básico de um projeto de engenharia de precisão.

Dimensionar corretamente um redutor de velocidade é compreender o comportamento da aplicação e transformar variáveis em desempenho confiável.Quando a etapa é conduzida com critério técnico, o resultado é um equipamento que trabalha no ponto ideal entre eficiência, segurança e durabilidade.

Na RSG Zanini Renk, esse processo é conduzido por uma equipe especializada, que combina experiência prática, simulação digital e análise metrológica para desenvolver redutores sob medida para cada tipo de indústria.

Quer garantir que o redutor da sua planta opere com máxima eficiência e longa vida útil?

Fale com os especialistas da RSG Zanini Renk e confira como o dimensionamento técnico correto pode transformar o desempenho do seu sistema industrial!